1.ஒருங்கிணைந்த சுற்றுகள் பற்றி

1.1 ஒருங்கிணைந்த சுற்றுகளின் கருத்து மற்றும் பிறப்பு

ஒருங்கிணைந்த சுற்று (IC): டிரான்சிஸ்டர்கள் மற்றும் டையோட்கள் போன்ற செயலில் உள்ள சாதனங்களை ஒரு குறிப்பிட்ட செயலாக்க நுட்பங்களின் மூலம் மின்தடையங்கள் மற்றும் மின்தேக்கிகள் போன்ற செயலற்ற கூறுகளுடன் இணைக்கும் சாதனத்தைக் குறிக்கிறது.

செமிகண்டக்டரில் (சிலிக்கான் அல்லது காலியம் ஆர்சனைடு போன்ற சேர்மங்கள் போன்றவை) "ஒருங்கிணைந்த" ஒரு சுற்று அல்லது அமைப்பு சில சர்க்யூட் இன்டர்கனெக்ஷன்களின்படி செதில் மற்றும் பின்னர் குறிப்பிட்ட செயல்பாடுகளைச் செய்ய ஷெல்லில் தொகுக்கப்பட்டுள்ளது.

1958 ஆம் ஆண்டில், டெக்சாஸ் இன்ஸ்ட்ரூமென்ட்ஸ் (TI) இல் மின்னணு உபகரணங்களின் சிறியமயமாக்கலுக்குப் பொறுப்பான ஜாக் கில்பி, ஒருங்கிணைந்த சுற்றுகளின் யோசனையை முன்மொழிந்தார்:

"மின்தேக்கிகள், மின்தடையங்கள், டிரான்சிஸ்டர்கள் போன்ற அனைத்து கூறுகளும் ஒரு பொருளில் இருந்து தயாரிக்கப்படலாம் என்பதால், அவற்றை ஒரு குறைக்கடத்திப் பொருளில் உருவாக்கி, அவற்றை ஒன்றோடொன்று இணைத்து ஒரு முழுமையான சுற்று உருவாக்க முடியும் என்று நினைத்தேன்."

செப்டம்பர் 12 மற்றும் செப்டம்பர் 19, 1958 இல், கில்பி முறையே கட்ட-மாற்ற ஆஸிலேட்டர் மற்றும் தூண்டுதலின் உற்பத்தி மற்றும் செயல்விளக்கத்தை நிறைவு செய்தார், இது ஒருங்கிணைந்த சுற்றுகளின் பிறப்பைக் குறிக்கிறது.

2000 ஆம் ஆண்டில், கில்பிக்கு இயற்பியலுக்கான நோபல் பரிசு வழங்கப்பட்டது. கில்பி "நவீன தகவல் தொழில்நுட்பத்திற்கான அடித்தளத்தை அமைத்தார்" என்று நோபல் பரிசுக் குழு ஒருமுறை கருத்து தெரிவித்தது.

கீழே உள்ள படம் கில்பி மற்றும் அவரது ஒருங்கிணைந்த சுற்று காப்புரிமையைக் காட்டுகிறது:

1.2 குறைக்கடத்தி உற்பத்தி தொழில்நுட்பத்தின் வளர்ச்சி

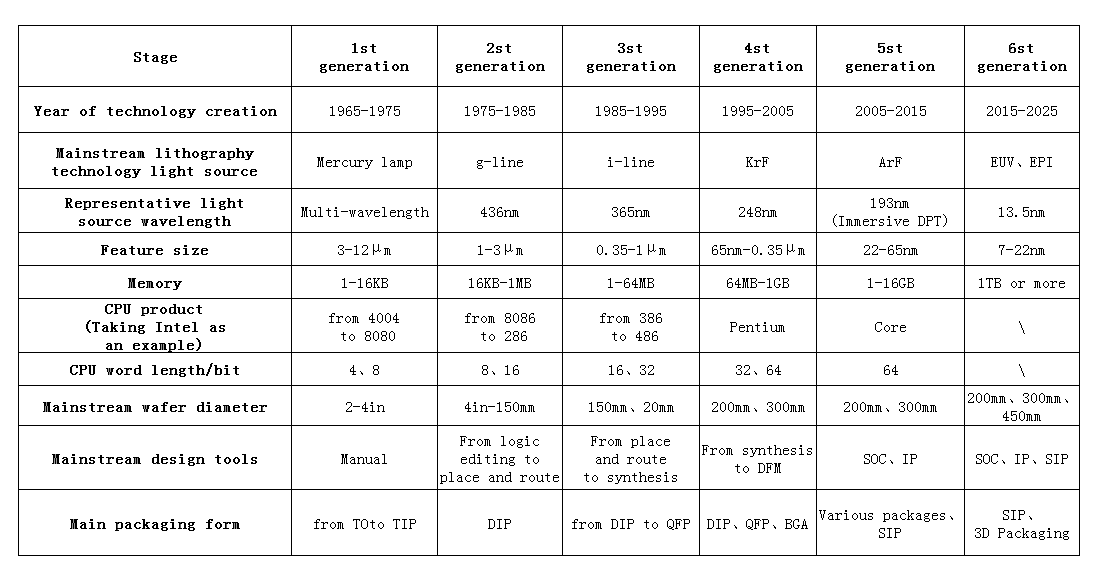

பின்வரும் படம் குறைக்கடத்தி உற்பத்தி தொழில்நுட்பத்தின் வளர்ச்சி நிலைகளைக் காட்டுகிறது:

1.3 ஒருங்கிணைந்த சுற்றுத் தொழில் சங்கிலி

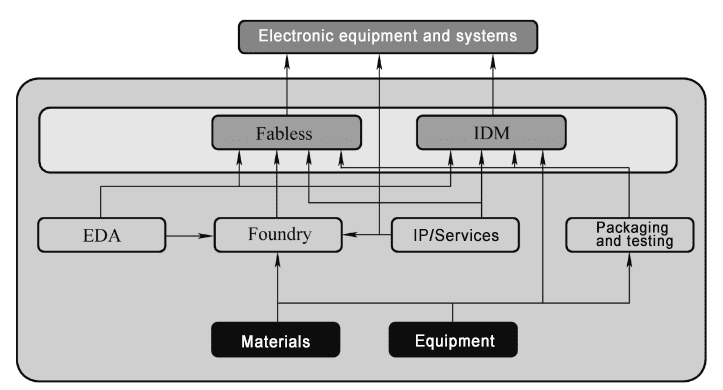

குறைக்கடத்தி தொழில் சங்கிலியின் கலவை (முக்கியமாக ஒருங்கிணைந்த சுற்றுகள், தனித்த சாதனங்கள் உட்பட) மேலே உள்ள படத்தில் காட்டப்பட்டுள்ளது:

- கட்டுக்கதை: உற்பத்தி வரி இல்லாமல் தயாரிப்புகளை வடிவமைக்கும் நிறுவனம்.

- IDM: ஒருங்கிணைந்த சாதன உற்பத்தியாளர், ஒருங்கிணைந்த சாதன உற்பத்தியாளர்;

- ஐபி: சர்க்யூட் தொகுதி உற்பத்தியாளர்;

- EDA: மின்னணு வடிவமைப்பு தானியங்கி, மின்னணு வடிவமைப்பு ஆட்டோமேஷன், நிறுவனம் முக்கியமாக வடிவமைப்பு கருவிகளை வழங்குகிறது;

- ஃபவுண்டரி; வேஃபர் ஃபவுண்டரி, சிப் உற்பத்தி சேவைகளை வழங்குகிறது;

- பேக்கேஜிங் மற்றும் சோதனை ஃபவுண்டரி நிறுவனங்கள்: முக்கியமாக ஃபேபிள்ஸ் மற்றும் ஐடிஎம் சேவை;

- பொருட்கள் மற்றும் சிறப்பு உபகரணங்கள் நிறுவனங்கள்: முக்கியமாக சிப் உற்பத்தி நிறுவனங்களுக்கு தேவையான பொருட்கள் மற்றும் உபகரணங்களை வழங்குகின்றன.

குறைக்கடத்தி தொழில்நுட்பத்தைப் பயன்படுத்தி உற்பத்தி செய்யப்படும் முக்கிய தயாரிப்புகள் ஒருங்கிணைந்த சுற்றுகள் மற்றும் தனித்த குறைக்கடத்தி சாதனங்கள் ஆகும்.

ஒருங்கிணைந்த சுற்றுகளின் முக்கிய தயாரிப்புகள் பின்வருமாறு:

- விண்ணப்பம் குறிப்பிட்ட நிலையான பாகங்கள் (ASSP);

- நுண்செயலி அலகு (MPU);

- நினைவகம்

- பயன்பாடு குறிப்பிட்ட ஒருங்கிணைந்த சுற்று (ASIC);

- அனலாக் சர்க்யூட்;

- பொது லாஜிக் சர்க்யூட் (லாஜிக்கல் சர்க்யூட்).

குறைக்கடத்தி தனித்த சாதனங்களின் முக்கிய தயாரிப்புகள் அடங்கும்:

- டையோடு;

- டிரான்சிஸ்டர்;

- சக்தி சாதனம்;

- உயர் மின்னழுத்த சாதனம்;

- மைக்ரோவேவ் சாதனம்;

- ஆப்டோ எலக்ட்ரானிக்ஸ்;

- சென்சார் சாதனம் (சென்சார்).

2. ஒருங்கிணைந்த மின்சுற்று உற்பத்தி செயல்முறை

2.1 சிப் உற்பத்தி

ஒரு சிலிக்கான் செதில்களில் ஒரே நேரத்தில் டஜன் கணக்கான அல்லது பல்லாயிரக்கணக்கான குறிப்பிட்ட சில்லுகளை உருவாக்க முடியும். சிலிக்கான் செதில்களில் உள்ள சில்லுகளின் எண்ணிக்கை தயாரிப்பு வகை மற்றும் ஒவ்வொரு சிப்பின் அளவையும் சார்ந்துள்ளது.

சிலிக்கான் செதில்கள் பொதுவாக அடி மூலக்கூறுகள் என்று அழைக்கப்படுகின்றன. சிலிக்கான் செதில்களின் விட்டம் பல ஆண்டுகளாக அதிகரித்து வருகிறது, ஆரம்பத்தில் 1 அங்குலத்திற்கும் குறைவாக இருந்து இப்போது பொதுவாகப் பயன்படுத்தப்படும் 12 அங்குலங்கள் (சுமார் 300 மிமீ) மற்றும் 14 அங்குலங்கள் அல்லது 15 அங்குலங்களுக்கு மாறுகிறது.

சிப் உற்பத்தி பொதுவாக ஐந்து நிலைகளாக பிரிக்கப்பட்டுள்ளது: சிலிக்கான் செதில் தயாரிப்பு, சிலிக்கான் செதில் உற்பத்தி, சிப் சோதனை/தேர்தல், அசெம்பிளி மற்றும் பேக்கேஜிங் மற்றும் இறுதி சோதனை.

(1)

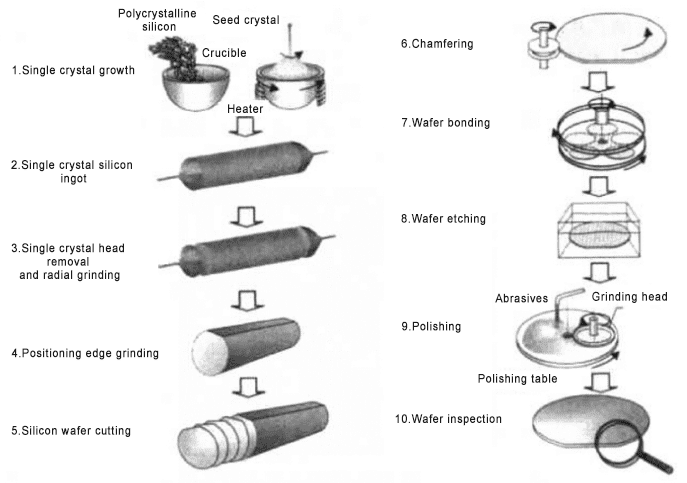

சிலிக்கான் செதில் தயாரித்தல்:

மூலப்பொருள் தயாரிக்க, சிலிக்கான் மணலில் இருந்து பிரித்தெடுக்கப்பட்டு சுத்திகரிக்கப்படுகிறது. ஒரு சிறப்பு செயல்முறை பொருத்தமான விட்டம் கொண்ட சிலிக்கான் இங்காட்களை உருவாக்குகிறது. இங்காட்கள் மைக்ரோசிப்களை உருவாக்க மெல்லிய சிலிக்கான் செதில்களாக வெட்டப்படுகின்றன.

பதிவு விளிம்பு தேவைகள் மற்றும் மாசு அளவுகள் போன்ற குறிப்பிட்ட விவரக்குறிப்புகளுக்கு செதில்கள் தயாரிக்கப்படுகின்றன.

(2)சிலிக்கான் செதில் உற்பத்தி:

சிப் உற்பத்தி என்றும் அழைக்கப்படும், வெற்று சிலிக்கான் செதில் சிலிக்கான் செதில் உற்பத்தி ஆலைக்கு வந்து, பின்னர் பல்வேறு சுத்தம், படம் உருவாக்கம், போட்டோலித்தோகிராபி, பொறித்தல் மற்றும் ஊக்கமருந்து படிகள் வழியாக செல்கிறது. செயலாக்கப்பட்ட சிலிக்கான் செதில், சிலிக்கான் செதில் நிரந்தரமாக பொறிக்கப்பட்ட ஒருங்கிணைந்த சுற்றுகளின் முழுமையான தொகுப்பைக் கொண்டுள்ளது.

(3)சிலிக்கான் செதில்களின் சோதனை மற்றும் தேர்வு:

சிலிக்கான் செதில் உற்பத்தி முடிந்ததும், சிலிக்கான் செதில்கள் சோதனை/வரிசைப் பகுதிக்கு அனுப்பப்படுகின்றன, அங்கு தனிப்பட்ட சில்லுகள் ஆய்வு செய்யப்பட்டு மின்சாரம் மூலம் சோதிக்கப்படுகின்றன. ஏற்றுக்கொள்ளக்கூடிய மற்றும் ஏற்றுக்கொள்ள முடியாத சில்லுகள் பின்னர் வரிசைப்படுத்தப்பட்டு, குறைபாடுள்ள சில்லுகள் குறிக்கப்படும்.

(4)சட்டசபை மற்றும் பேக்கேஜிங்:

செதில் சோதனை/வரிசைப்படுத்தலுக்குப் பிறகு, தனித்தனி சில்லுகளை ஒரு பாதுகாப்பு குழாய் தொகுப்பில் தொகுக்க செதில்கள் அசெம்பிளி மற்றும் பேக்கேஜிங் படியில் நுழைகின்றன. அடி மூலக்கூறின் தடிமனைக் குறைக்க செதில்களின் பின்புறம் அரைக்கப்படுகிறது.

ஒவ்வொரு செதில்களின் பின்புறத்திலும் ஒரு தடிமனான பிளாஸ்டிக் படம் இணைக்கப்பட்டுள்ளது, பின்னர் ஒவ்வொரு செதில்களிலும் உள்ள சில்லுகளை முன் பக்கத்தில் உள்ள ஸ்க்ரைப் கோடுகளுடன் பிரிக்க ஒரு வைர-நுனி கொண்ட சா பிளேடு பயன்படுத்தப்படுகிறது.

சிலிக்கான் வேஃபரின் பின்புறத்தில் உள்ள பிளாஸ்டிக் படலம் சிலிக்கான் சிப் கீழே விழாமல் தடுக்கிறது. அசெம்பிளி ஆலையில், நல்ல சில்லுகள் அழுத்தி அல்லது வெளியேற்றப்பட்டு ஒரு சட்டசபை தொகுப்பை உருவாக்குகின்றன. பின்னர், சிப் ஒரு பிளாஸ்டிக் அல்லது பீங்கான் ஷெல் சீல்.

(5)இறுதி சோதனை:

சிப்பின் செயல்பாட்டை உறுதி செய்வதற்காக, உற்பத்தியாளரின் மின் மற்றும் சுற்றுச்சூழல் பண்புக்கூறு அளவுரு தேவைகளைப் பூர்த்தி செய்ய ஒவ்வொரு தொகுக்கப்பட்ட ஒருங்கிணைந்த சுற்றும் சோதிக்கப்படுகிறது. இறுதி சோதனைக்குப் பிறகு, சிப் வாடிக்கையாளருக்கு ஒரு பிரத்யேக இடத்தில் அசெம்பிளி செய்ய அனுப்பப்படும்.

2.2 செயல்முறை பிரிவு

ஒருங்கிணைந்த மின்சுற்று உற்பத்தி செயல்முறைகள் பொதுவாக பிரிக்கப்படுகின்றன:

முன்-முனை: முன்-இறுதி செயல்முறை பொதுவாக டிரான்சிஸ்டர்கள் போன்ற சாதனங்களின் உற்பத்தி செயல்முறையைக் குறிக்கிறது, முக்கியமாக தனிமைப்படுத்தல், கேட் அமைப்பு, மூல மற்றும் வடிகால், தொடர்பு துளைகள் போன்றவற்றின் உருவாக்க செயல்முறைகள் உட்பட.

பின்-இறுதி: பின்-இறுதிச் செயல்முறையானது, சிப்பில் உள்ள பல்வேறு சாதனங்களுக்கு மின் சமிக்ஞைகளை அனுப்பக்கூடிய ஒன்றோடொன்று இணைப்புக் கோடுகளை உருவாக்குவதைக் குறிக்கிறது, இதில் முக்கியமாக ஒன்றோடொன்று இணைப்புக் கோடுகளுக்கு இடையே மின்கடத்தா படிவு, உலோகக் கோடு உருவாக்கம் மற்றும் ஈயத் திண்டு உருவாக்கம் போன்ற செயல்முறைகள் அடங்கும்.

நடுநிலை: டிரான்சிஸ்டர்களின் செயல்திறனை மேம்படுத்துவதற்காக, 45nm/28nmக்குப் பிறகு மேம்பட்ட தொழில்நுட்ப முனைகள் உயர்-கே கேட் மின்கடத்தா மற்றும் உலோக கேட் செயல்முறைகளைப் பயன்படுத்துகின்றன, மேலும் டிரான்சிஸ்டர் மூலமும் வடிகால் அமைப்பும் தயாரிக்கப்பட்ட பிறகு மாற்று கேட் செயல்முறைகள் மற்றும் உள்ளூர் இன்டர்கனெக்ட் செயல்முறைகளைச் சேர்க்கின்றன. இந்த செயல்முறைகள் முன்-இறுதி செயல்முறை மற்றும் பின்-இறுதி செயல்முறைக்கு இடையில் உள்ளன, மேலும் அவை பாரம்பரிய செயல்முறைகளில் பயன்படுத்தப்படுவதில்லை, எனவே அவை நடுநிலை செயல்முறைகள் என்று அழைக்கப்படுகின்றன.

வழக்கமாக, தொடர்பு துளை தயாரிப்பு செயல்முறை முன்-இறுதி செயல்முறை மற்றும் பின்-இறுதி செயல்முறைக்கு இடையேயான பிரிக்கும் கோடு ஆகும்.

தொடர்பு துளை: முதல் அடுக்கு உலோக இணைப்புக் கோடு மற்றும் அடி மூலக்கூறு சாதனத்தை இணைக்க சிலிக்கான் செதில் செங்குத்தாக பொறிக்கப்பட்ட துளை. இது டங்ஸ்டன் போன்ற உலோகத்தால் நிரப்பப்பட்டு, சாதன மின்முனையை உலோக ஒன்றோடொன்று இணைக்கும் அடுக்குக்கு இட்டுச் செல்லப் பயன்படுகிறது.

துளை வழியாக: இது இரண்டு உலோக அடுக்குகளுக்கு இடையே உள்ள மின்கடத்தா அடுக்கில் அமைந்துள்ள உலோக ஒன்றோடொன்று இணைக்கப்பட்ட இரண்டு அடுத்தடுத்த அடுக்குகளுக்கு இடையேயான இணைப்பு பாதையாகும், மேலும் இது பொதுவாக செம்பு போன்ற உலோகங்களால் நிரப்பப்படுகிறது.

ஒரு பரந்த பொருளில்:

முன்-இறுதி செயல்முறை: ஒரு பரந்த பொருளில், ஒருங்கிணைந்த மின்சுற்று உற்பத்தியில் சோதனை, பேக்கேஜிங் மற்றும் பிற படிகளும் இருக்க வேண்டும். சோதனை மற்றும் பேக்கேஜிங் ஆகியவற்றுடன் ஒப்பிடுகையில், கூறு மற்றும் ஒன்றோடொன்று இணைக்கப்பட்ட உற்பத்தி ஆகியவை ஒருங்கிணைந்த மின்சுற்று உற்பத்தியின் முதல் பகுதியாகும், இது கூட்டாக முன்-இறுதி செயல்முறைகள் என குறிப்பிடப்படுகிறது;

பின்-இறுதி செயல்முறை: சோதனை மற்றும் பேக்கேஜிங் பின்-இறுதி செயல்முறைகள் எனப்படும்.

3. இணைப்பு

SMIF: நிலையான இயந்திர இடைமுகம்

AMHS: தானியங்கி பொருள் கையாளுதல் அமைப்பு

OHT: ஓவர்ஹெட் ஹோஸ்ட் டிரான்ஸ்ஃபர்

FOUP: ஃப்ரண்ட் ஓப்பனிங் யூனிஃபைட் பாட், பிரத்யேக 12 இன்ச் (300 மிமீ) செதில்கள்

மிக முக்கியமாக,செமிசெரா வழங்க முடியும்கிராஃபைட் பாகங்கள், மென்மையான/கடுமையான உணர்வு,சிலிக்கான் கார்பைடு பாகங்கள், CVD சிலிக்கான் கார்பைடு பாகங்கள், மற்றும்SiC/TaC பூசப்பட்ட பாகங்கள்30 நாட்களில் முழு குறைக்கடத்தி செயல்முறையுடன்.சீனாவில் உங்கள் நீண்ட கால பங்காளியாக ஆவதற்கு நாங்கள் உண்மையாக எதிர்நோக்குகிறோம்.

இடுகை நேரம்: ஆகஸ்ட்-15-2024