குறைக்கடத்தி உற்பத்தி செயல்பாட்டில்,பொறித்தல்தொழில்நுட்பம் என்பது சிக்கலான சுற்று வடிவங்களை உருவாக்க அடி மூலக்கூறில் உள்ள தேவையற்ற பொருட்களைத் துல்லியமாக அகற்றப் பயன்படும் ஒரு முக்கியமான செயல்முறையாகும். இந்த கட்டுரை இரண்டு முக்கிய பொறித்தல் தொழில்நுட்பங்களை விரிவாக அறிமுகப்படுத்தும் - கொள்ளளவு இணைக்கப்பட்ட பிளாஸ்மா எச்சிங் (CCP) மற்றும் தூண்டல் இணைக்கப்பட்ட பிளாஸ்மா எச்சிங் (ICP), மற்றும் வெவ்வேறு பொருட்களை பொறிப்பதில் அவற்றின் பயன்பாடுகளை ஆராயுங்கள்.

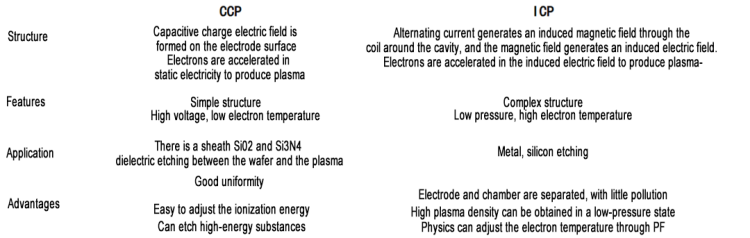

கொள்ளளவு இணைக்கப்பட்ட பிளாஸ்மா எச்சிங் (CCP)

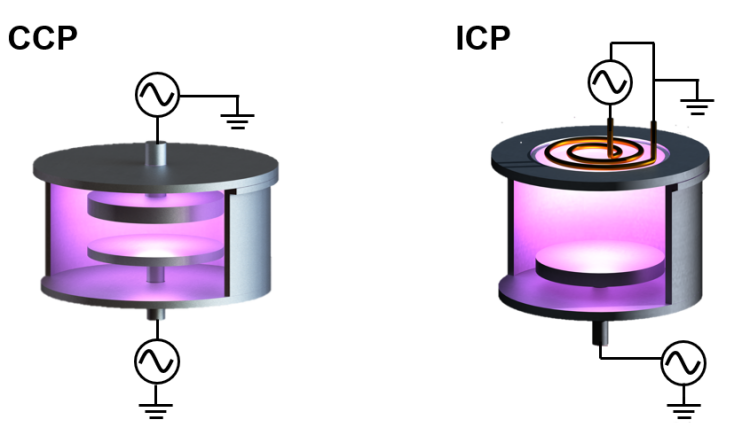

ஒரு தீப்பெட்டி மற்றும் DC தடுப்பு மின்தேக்கி மூலம் இரண்டு இணை தட்டு மின்முனைகளுக்கு RF மின்னழுத்தத்தைப் பயன்படுத்துவதன் மூலம் கொள்ளளவு இணைக்கப்பட்ட பிளாஸ்மா எச்சிங் (CCP) அடையப்படுகிறது. இரண்டு மின்முனைகளும் பிளாஸ்மாவும் சேர்ந்து ஒரு சமமான மின்தேக்கியை உருவாக்குகின்றன. இந்த செயல்பாட்டில், RF மின்னழுத்தம் மின்முனைக்கு அருகில் ஒரு கொள்ளளவு உறையை உருவாக்குகிறது, மேலும் மின்னழுத்தத்தின் விரைவான ஊசலாட்டத்துடன் உறையின் எல்லை மாறுகிறது. எலக்ட்ரான்கள் இந்த வேகமாக மாறும் உறையை அடையும் போது, அவை பிரதிபலித்து ஆற்றலைப் பெறுகின்றன, இது பிளாஸ்மாவை உருவாக்க வாயு மூலக்கூறுகளின் விலகல் அல்லது அயனியாக்கத்தைத் தூண்டுகிறது. CCP பொறித்தல் பொதுவாக மின்கடத்தா போன்ற அதிக இரசாயனப் பிணைப்பு ஆற்றல் கொண்ட பொருட்களுக்குப் பயன்படுத்தப்படுகிறது, ஆனால் அதன் குறைந்த பொறித்தல் வீதம் காரணமாக, நுண்ணிய கட்டுப்பாடு தேவைப்படும் பயன்பாடுகளுக்கு இது ஏற்றது.

தூண்டுதலால் இணைக்கப்பட்ட பிளாஸ்மா எச்சிங் (ஐசிபி)

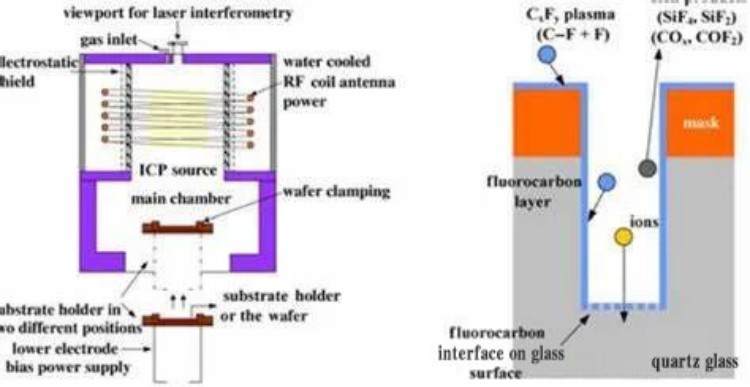

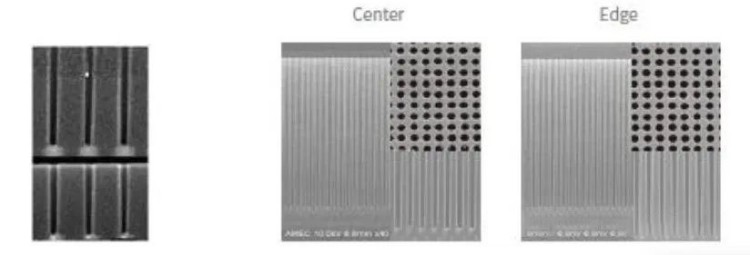

தூண்டுதலால் இணைக்கப்பட்ட பிளாஸ்மாபொறித்தல்(ICP) ஒரு மாற்று மின்னோட்டம் தூண்டப்பட்ட காந்தப்புலத்தை உருவாக்க ஒரு சுருள் வழியாக செல்கிறது என்ற கொள்கையை அடிப்படையாகக் கொண்டது. இந்த காந்தப்புலத்தின் செயல்பாட்டின் கீழ், எதிர்வினை அறையில் உள்ள எலக்ட்ரான்கள் துரிதப்படுத்தப்பட்டு தூண்டப்பட்ட மின்சார புலத்தில் தொடர்ந்து முடுக்கி, இறுதியில் எதிர்வினை வாயு மூலக்கூறுகளுடன் மோதுகின்றன, இதனால் மூலக்கூறுகள் பிரிந்து அல்லது அயனியாக்கம் மற்றும் பிளாஸ்மாவை உருவாக்குகின்றன. இந்த முறை அதிக அயனியாக்கம் விகிதத்தை உருவாக்குகிறது மற்றும் பிளாஸ்மா அடர்த்தி மற்றும் குண்டுவீச்சு ஆற்றலை சுயாதீனமாக சரிசெய்ய அனுமதிக்கிறது.ICP பொறித்தல்சிலிக்கான் மற்றும் உலோகம் போன்ற குறைந்த இரசாயன பிணைப்பு ஆற்றல் கொண்ட பொருட்களை பொறிப்பதற்கு மிகவும் பொருத்தமானது. கூடுதலாக, ICP தொழில்நுட்பம் சிறந்த சீரான தன்மை மற்றும் செதுக்கல் விகிதத்தையும் வழங்குகிறது.

1. உலோக பொறித்தல்

மெட்டல் எச்சிங் முக்கியமாக இன்டர்கனெக்ட்ஸ் மற்றும் பல அடுக்கு உலோக வயரிங் செயலாக்கத்திற்கு பயன்படுத்தப்படுகிறது. அதன் தேவைகள் பின்வருமாறு: உயர் பொறித்தல் வீதம், உயர் தேர்வுத்திறன் (மாஸ்க் லேயருக்கு 4:1க்கு மேல் மற்றும் இன்டர்லேயர் மின்கடத்தாக்கு 20:1க்கு மேல்), உயர் பொறித்தல் சீரான தன்மை, நல்ல முக்கியமான பரிமாணக் கட்டுப்பாடு, பிளாஸ்மா சேதம் இல்லை, குறைந்த எஞ்சிய அசுத்தங்கள் மற்றும் உலோகத்தில் அரிப்பு இல்லை. உலோக பொறிப்பு பொதுவாக தூண்டல் இணைக்கப்பட்ட பிளாஸ்மா பொறித்தல் கருவிகளைப் பயன்படுத்துகிறது.

•அலுமினியம் பொறித்தல்: சிப் உற்பத்தியின் நடுத்தர மற்றும் பின் நிலைகளில் அலுமினியம் மிக முக்கியமான கம்பி பொருளாகும், குறைந்த எதிர்ப்பு, எளிதான படிவு மற்றும் பொறித்தல் ஆகியவற்றின் நன்மைகள் உள்ளன. அலுமினியம் பொறித்தல் பொதுவாக குளோரைடு வாயுவால் (Cl2 போன்றவை) உருவாக்கப்பட்ட பிளாஸ்மாவைப் பயன்படுத்துகிறது. அலுமினியம் குளோரினுடன் வினைபுரிந்து ஆவியாகும் அலுமினியம் குளோரைடை (AlCl3) உருவாக்குகிறது. கூடுதலாக, SiCl4, BCl3, BBr3, CCL4, CHF3 போன்ற மற்ற ஹலைடுகளை அலுமினியப் பரப்பில் உள்ள ஆக்சைடு அடுக்கை அகற்றி சாதாரண பொறிப்பை உறுதிசெய்யலாம்.

• டங்ஸ்டன் செதுக்குதல்: பல அடுக்கு உலோக கம்பி ஒன்றோடொன்று இணைக்கும் கட்டமைப்புகளில், டங்ஸ்டன் என்பது சிப்பின் நடுப்பகுதி ஒன்றோடொன்று இணைப்பிற்குப் பயன்படுத்தப்படும் முக்கிய உலோகமாகும். ஃவுளூரின் அடிப்படையிலான அல்லது குளோரின் அடிப்படையிலான வாயுக்கள் உலோக டங்ஸ்டனைப் பொறிக்கப் பயன்படுத்தப்படலாம், ஆனால் ஃவுளூரின் அடிப்படையிலான வாயுக்கள் சிலிக்கான் ஆக்சைடுக்குத் தேர்ந்தெடுக்கும் திறன் குறைவாக இருக்கும், அதே சமயம் குளோரின் அடிப்படையிலான வாயுக்கள் (CCL4 போன்றவை) சிறந்த தேர்வுத் திறனைக் கொண்டுள்ளன. நைட்ரஜன் பொதுவாக எதிர்வினை வாயுவில் அதிக செதுக்கும் பசைத் தேர்வைப் பெறுவதற்காக சேர்க்கப்படுகிறது, மேலும் கார்பன் படிவைக் குறைக்க ஆக்ஸிஜன் சேர்க்கப்படுகிறது. குளோரின்-அடிப்படையிலான வாயுவுடன் டங்ஸ்டனை பொறிப்பது அனிசோட்ரோபிக் செதுக்குதல் மற்றும் உயர் தேர்வுத்திறனை அடையலாம். டங்ஸ்டனின் உலர் பொறிப்பில் பயன்படுத்தப்படும் வாயுக்கள் முக்கியமாக SF6, Ar மற்றும் O2 ஆகும், இவற்றில் SF6 ஐ பிளாஸ்மாவில் சிதைத்து ஃவுளூரின் அணுக்களையும், டங்ஸ்டனை இரசாயன எதிர்வினைக்காக ஃவுளூரைடையும் உருவாக்க முடியும்.

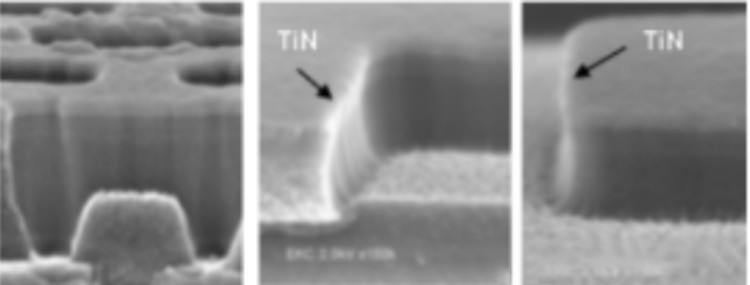

• டைட்டானியம் நைட்ரைடு பொறித்தல்: டைட்டானியம் நைட்ரைடு, கடினமான முகமூடிப் பொருளாக, இரட்டை டமாஸ்சீன் செயல்பாட்டில் பாரம்பரிய சிலிக்கான் நைட்ரைடு அல்லது ஆக்சைடு முகமூடியை மாற்றுகிறது. டைட்டானியம் நைட்ரைடு பொறித்தல் முக்கியமாக கடினமான முகமூடி திறப்பு செயல்பாட்டில் பயன்படுத்தப்படுகிறது, மேலும் முக்கிய எதிர்வினை தயாரிப்பு TiCl4 ஆகும். பாரம்பரிய முகமூடிக்கும் குறைந்த-கே மின்கடத்தா அடுக்குக்கும் இடையே உள்ள தெரிவுநிலை அதிகமாக இல்லை, இது குறைந்த-கே மின்கடத்தா அடுக்கின் மேல் வில் வடிவ சுயவிவரம் தோன்றுவதற்கும், பொறித்த பிறகு பள்ளம் அகலம் விரிவடைவதற்கும் வழிவகுக்கும். டெபாசிட் செய்யப்பட்ட உலோகக் கோடுகளுக்கு இடையே உள்ள இடைவெளி மிகவும் சிறியது, இது பாலம் கசிவு அல்லது நேரடி முறிவுக்கு வாய்ப்புள்ளது.

2. இன்சுலேட்டர் பொறித்தல்

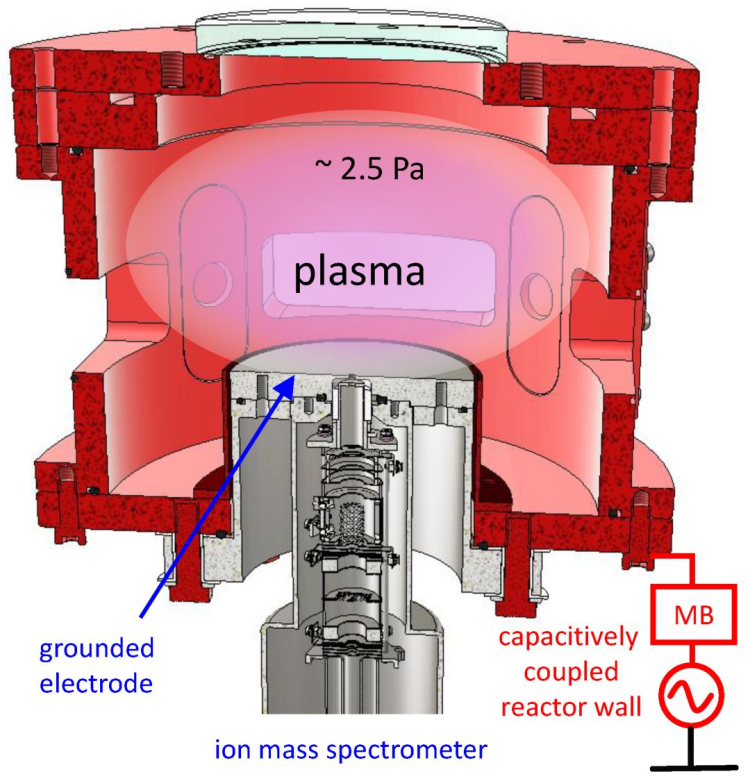

இன்சுலேட்டர் செதுக்கலின் பொருள் பொதுவாக சிலிக்கான் டை ஆக்சைடு அல்லது சிலிக்கான் நைட்ரைடு போன்ற மின்கடத்தாப் பொருட்கள் ஆகும், இவை பல்வேறு சுற்று அடுக்குகளை இணைக்க தொடர்பு துளைகள் மற்றும் சேனல் துளைகளை உருவாக்க பரவலாகப் பயன்படுத்தப்படுகின்றன. மின்கடத்தா பொறித்தல் பொதுவாக கொள்ளளவு இணைக்கப்பட்ட பிளாஸ்மா எச்சிங் கொள்கையின் அடிப்படையில் ஒரு எட்சரைப் பயன்படுத்துகிறது.

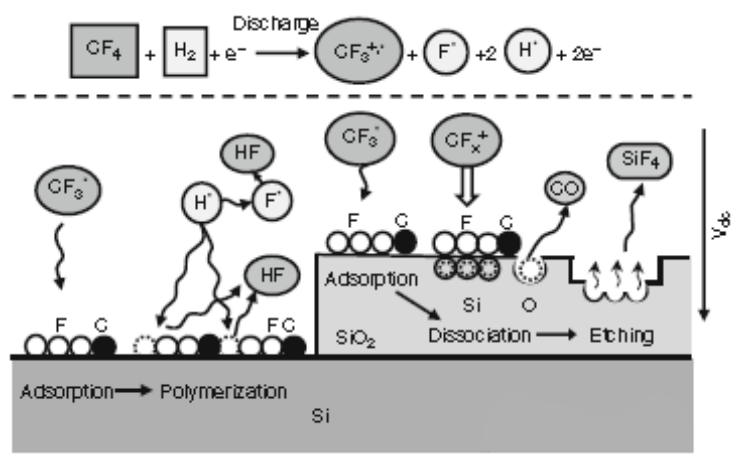

• சிலிக்கான் டை ஆக்சைடு படலத்தின் பிளாஸ்மா பொறித்தல்: சிலிக்கான் டை ஆக்சைடு படம் பொதுவாக CF4, CHF3, C2F6, SF6 மற்றும் C3F8 போன்ற புளோரின் கொண்ட பொறிப்பு வாயுக்களைப் பயன்படுத்தி பொறிக்கப்படுகிறது. பொறிக்கப்பட்ட வாயுவில் உள்ள கார்பன் ஆக்சைடு அடுக்கில் உள்ள ஆக்ஸிஜனுடன் வினைபுரிந்து CO மற்றும் CO2 துணை தயாரிப்புகளை உருவாக்குகிறது, இதன் மூலம் ஆக்சைடு அடுக்கில் உள்ள ஆக்ஸிஜனை நீக்குகிறது. CF4 மிகவும் பொதுவாக பயன்படுத்தப்படும் பொறித்தல் வாயு ஆகும். CF4 உயர் ஆற்றல் எலக்ட்ரான்களுடன் மோதும்போது, பல்வேறு அயனிகள், தீவிரவாதிகள், அணுக்கள் மற்றும் ஃப்ரீ ரேடிக்கல்கள் உருவாகின்றன. ஃவுளூரின் ஃப்ரீ ரேடிக்கல்கள் SiO2 மற்றும் Si உடன் வேதியியல் ரீதியாக வினைபுரிந்து ஆவியாகும் சிலிக்கான் டெட்ராபுளோரைடை (SiF4) உருவாக்க முடியும்.

• சிலிக்கான் நைட்ரைடு படலத்தின் பிளாஸ்மா பொறித்தல்: CF4 அல்லது CF4 கலந்த வாயு (O2, SF6 மற்றும் NF3 உடன்) பிளாஸ்மா பொறிப்பைப் பயன்படுத்தி சிலிக்கான் நைட்ரைடு படலத்தை பொறிக்க முடியும். Si3N4 படத்திற்கு, CF4-O2 பிளாஸ்மா அல்லது F அணுக்களைக் கொண்ட பிற வாயு பிளாஸ்மாவை பொறிக்கப் பயன்படுத்தினால், சிலிக்கான் நைட்ரைட்டின் பொறிப்பு விகிதம் 1200Å/min ஐ எட்டும், மேலும் பொறிப்புத் தேர்வு 20:1 வரை அதிகமாக இருக்கும். முக்கிய தயாரிப்பு ஆவியாகும் சிலிக்கான் டெட்ராபுளோரைடு (SiF4) ஆகும், இது பிரித்தெடுக்க எளிதானது.

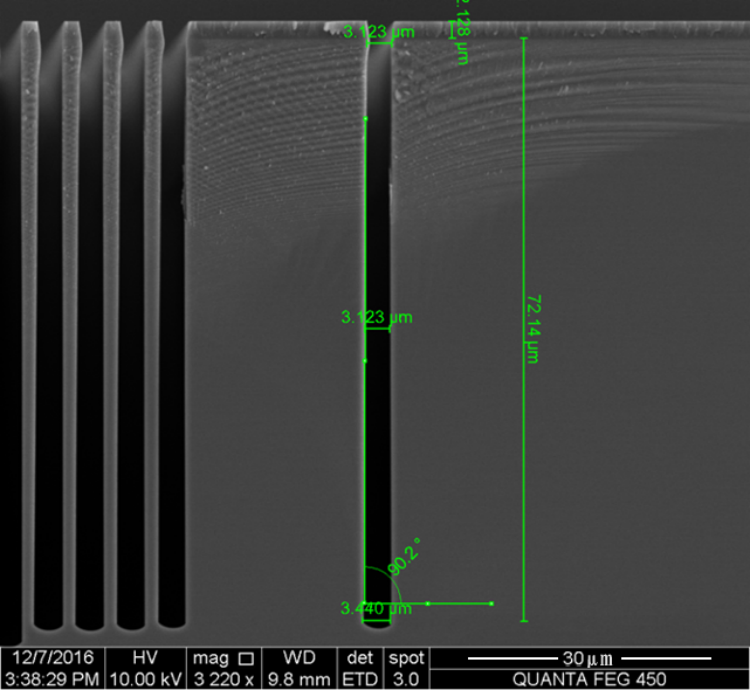

3. ஒற்றை படிக சிலிக்கான் எச்சிங்

ஒற்றை படிக சிலிக்கான் பொறித்தல் முக்கியமாக ஆழமற்ற அகழி தனிமைப்படுத்தலை (STI) உருவாக்க பயன்படுகிறது. இந்த செயல்முறை பொதுவாக ஒரு திருப்புமுனை செயல்முறை மற்றும் ஒரு முக்கிய பொறித்தல் செயல்முறையை உள்ளடக்கியது. திருப்புமுனை செயல்முறையானது, வலுவான அயன் குண்டுவீச்சு மற்றும் ஃவுளூரின் தனிமங்களின் இரசாயன நடவடிக்கை மூலம் ஒற்றை படிக சிலிக்கானின் மேற்பரப்பில் உள்ள ஆக்சைடு அடுக்கை அகற்ற SiF4 மற்றும் NF வாயுவைப் பயன்படுத்துகிறது; முக்கிய பொறிப்பு ஹைட்ரஜன் புரோமைடை (HBr) முக்கிய எச்சனாகப் பயன்படுத்துகிறது. பிளாஸ்மா சூழலில் HBr ஆல் சிதைக்கப்பட்ட புரோமின் தீவிரவாதிகள் சிலிக்கானுடன் வினைபுரிந்து ஆவியாகும் சிலிக்கான் டெட்ராப்ரோமைடை (SiBr4) உருவாக்குகின்றன, இதனால் சிலிக்கானை நீக்குகிறது. ஒற்றை படிக சிலிக்கான் பொறித்தல் பொதுவாக தூண்டல் இணைக்கப்பட்ட பிளாஸ்மா பொறித்தல் இயந்திரத்தைப் பயன்படுத்துகிறது.

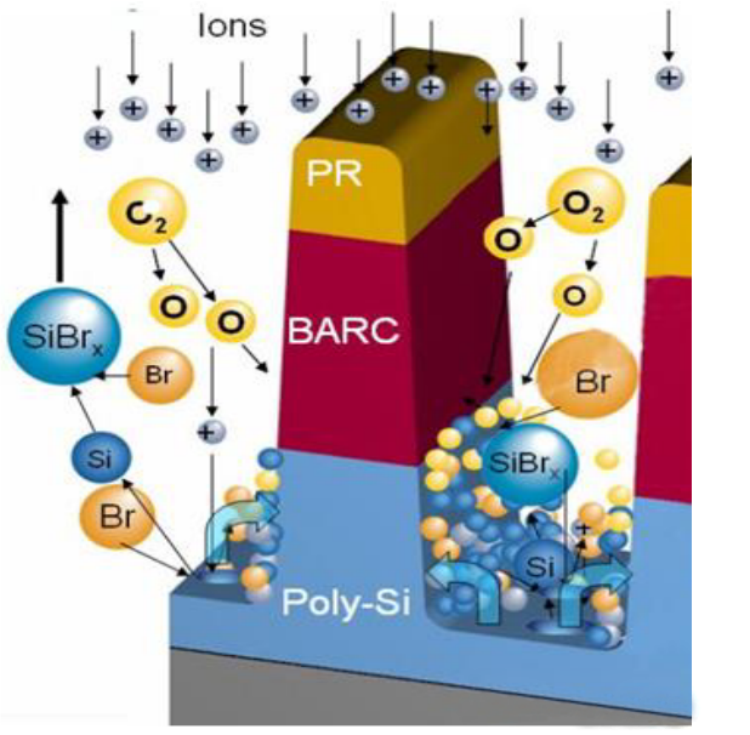

4. பாலிசிலிகான் பொறித்தல்

பாலிசிலிகான் பொறித்தல் என்பது டிரான்சிஸ்டர்களின் கேட் அளவை தீர்மானிக்கும் முக்கிய செயல்முறைகளில் ஒன்றாகும், மேலும் கேட் அளவு ஒருங்கிணைந்த சுற்றுகளின் செயல்திறனை நேரடியாக பாதிக்கிறது. பாலிசிலிகான் செதுக்கலுக்கு நல்ல தேர்வு விகிதம் தேவைப்படுகிறது. குளோரின் (Cl2) போன்ற ஆலசன் வாயுக்கள் பொதுவாக அனிசோட்ரோபிக் செதுக்குதலை அடையப் பயன்படுகின்றன, மேலும் நல்ல தேர்ந்தெடுக்கும் விகிதத்தைக் கொண்டுள்ளன (10:1 வரை). ஹைட்ரஜன் புரோமைடு (HBr) போன்ற புரோமின் அடிப்படையிலான வாயுக்கள் அதிக தேர்ந்தெடுக்கும் விகிதத்தை (100:1 வரை) பெறலாம். குளோரின் மற்றும் ஆக்ஸிஜனுடன் HBr கலவையானது செதுக்கல் விகிதத்தை அதிகரிக்கலாம். ஆலசன் வாயு மற்றும் சிலிக்கானின் எதிர்வினை தயாரிப்புகள் ஒரு பாதுகாப்புப் பாத்திரத்தை வகிக்க பக்கச்சுவர்களில் டெபாசிட் செய்யப்படுகின்றன. பாலிசிலிகான் பொறித்தல் பொதுவாக தூண்டல் இணைக்கப்பட்ட பிளாஸ்மா பொறித்தல் இயந்திரத்தைப் பயன்படுத்துகிறது.

அது கொள்ளளவு இணைக்கப்பட்ட பிளாஸ்மா எச்சிங் அல்லது தூண்டல் இணைக்கப்பட்ட பிளாஸ்மா எச்சிங், ஒவ்வொன்றும் அதன் தனித்துவமான நன்மைகள் மற்றும் தொழில்நுட்ப பண்புகள் உள்ளன. பொருத்தமான செதுக்கல் தொழில்நுட்பத்தைத் தேர்ந்தெடுப்பது உற்பத்தித் திறனை மேம்படுத்துவது மட்டுமல்லாமல், இறுதிப் பொருளின் விளைச்சலையும் உறுதிசெய்யும்.

இடுகை நேரம்: நவம்பர்-12-2024